Tin tức & tư vấn

Công thức tính hành trình piston và ứng dụng trong thiết kế

Việc tính toán chính xác hành trình piston giúp kỹ sư kiểm soát năng lượng, áp suất và giới hạn hoạt động an toàn. Bài viết này sẽ giúp bạn phân tích công thức và ứng dụng thực tiễn trong thiết kế hiện đại.

Hành trình piston là gì?

Hành trình piston là khoảng cách mà piston di chuyển trong xi lanh, tính từ điểm chết trên (ĐCT) – vị trí cao nhất, đến điểm chết dưới (ĐCD) – vị trí thấp nhất trong chu trình làm việc của động cơ. Nói cách khác, đây chính là quãng đường piston đi được trong nửa vòng quay của trục khuỷ.

Độ dài hành trình piston không chỉ quyết định thể tích làm việc của xi lanh mà còn ảnh hưởng mạnh đến hiệu suất nén – đốt nhiên liệu, công suất và đặc tính vận hành của động cơ (mạnh ở dải tua cao hay thấp).

Cần phân biệt với các khái niệm dễ nhầm lẫn như thể tích hành trình (displacement volume) hay kỳ làm việc (stroke) trong chu trình bốn kỳ.

Ví dụ:

- Xe máy Honda Wave 110 có hành trình piston 49,5 mm.

- Toyota Vios 1.5L có hành trình piston 85,9 mm.

Những con số này giúp kỹ sư tối ưu giữa công suất, mô-men xoắn và độ bền động cơ trong từng thiết kế.

Vai trò và ảnh hưởng của hành trình piston

Hành trình piston là thông số cốt lõi định hình đặc tính làm việc của động cơ. Nó trực tiếp chi phối thể tích làm việc (displacement), từ đó ảnh hưởng đến mô-men xoắn, lực nén, và vòng tua tối ưu. Hành trình dài hơn thường tạo ra mô-men xoắn lớn ở tua thấp, trong khi hành trình ngắn giúp động cơ đạt tốc độ quay cao hơn, phù hợp cho xe thể thao hoặc máy hiệu suất cao.

Tỷ lệ đường kính xi-lanh (bore) và hành trình (stroke) là mối quan hệ quyết định cách động cơ vận hành:

- Over-square (bore > stroke): cho phép vòng tua cao, giảm ma sát, nhưng mô-men xoắn thấp hơn.

- Square (bore ≈ stroke): cân bằng giữa công suất và mô-men, dễ điều chỉnh cho nhiều ứng dụng.

- Under-square (bore < stroke): tăng mô-men xoắn, phù hợp cho động cơ tải nặng, song hạn chế tốc độ quay.

Về mặt nhiệt động học, hành trình piston còn ảnh hưởng đến thời gian ở điểm chết trên (TDC) – yếu tố quyết định hiệu quả nén và đốt cháy. Hành trình dài làm tăng thời gian lưu khí, cải thiện hòa trộn nhiên liệu – không khí nhờ hiệu ứng “squish”, nhưng đồng thời cũng dễ phát sinh tổn thất áp lực nếu thiết kế buồng đốt không tối ưu.

Trong các dòng động cơ piston tự do hay động cơ tuyến tính, hành trình thay đổi linh hoạt, tạo tiềm năng hiệu suất cao nhưng cũng đặt ra thách thức về điều khiển động học và tối ưu hóa chu trình sinh công, như được phân tích trong các nghiên cứu của SAGE Journals.

Công thức tính hành trình piston

Trong thiết kế động cơ, hành trình piston (ký hiệu S) là một thông số quan trọng phản ánh quãng đường mà piston di chuyển trong xi lanh, ảnh hưởng trực tiếp đến công suất và mô-men xoắn của máy. Mặc dù thường được nhà sản xuất cung cấp sẵn, ta vẫn có thể xác định hành trình piston dựa trên quan hệ cơ học của trục khuỷu:

S = 2 × R

Trong đó R là bán kính quay của trục khuỷu.

Ngoài ra, hành trình piston còn liên quan chặt chẽ đến dung tích xi lanh (V), được tính theo công thức:

V = π × r² × S = (π × D² × S) / 4

Suy ra, khi biết dung tích xi lanh và đường kính piston (D), ta có thể tính ngược hành trình piston:

S = (4 × V) / (π × D²)

Hiểu rõ các mối quan hệ này giúp kỹ sư thiết kế lựa chọn tỷ số đường kính – hành trình tối ưu, đảm bảo hiệu suất và độ bền của động cơ.

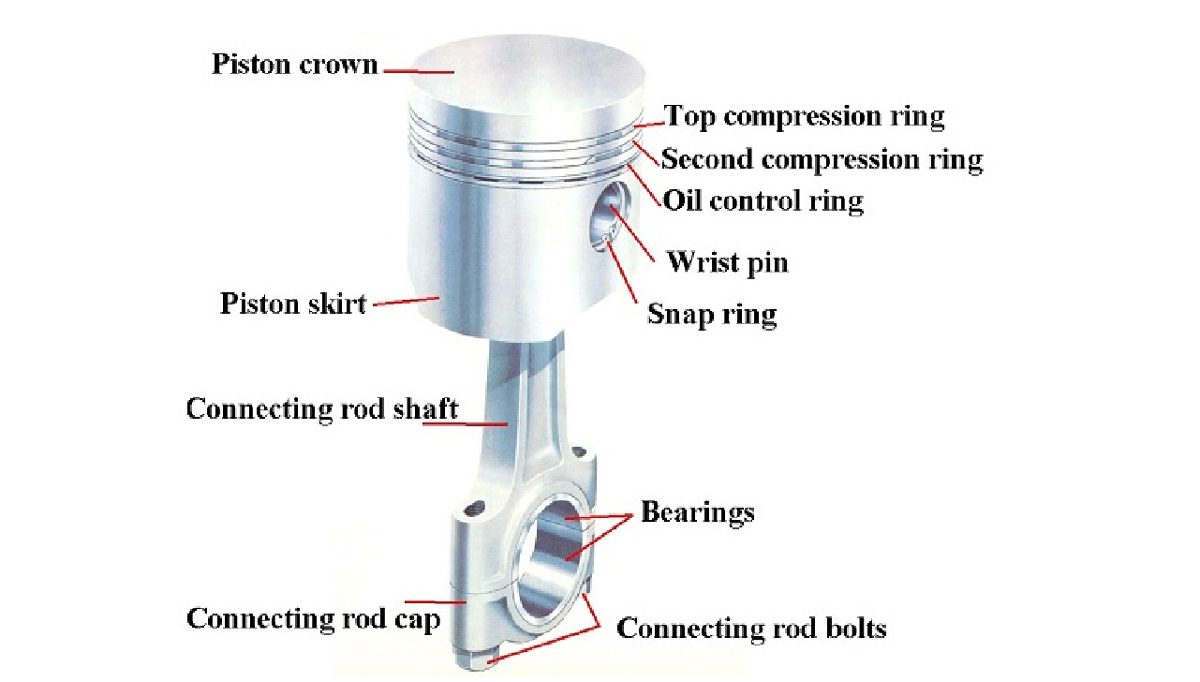

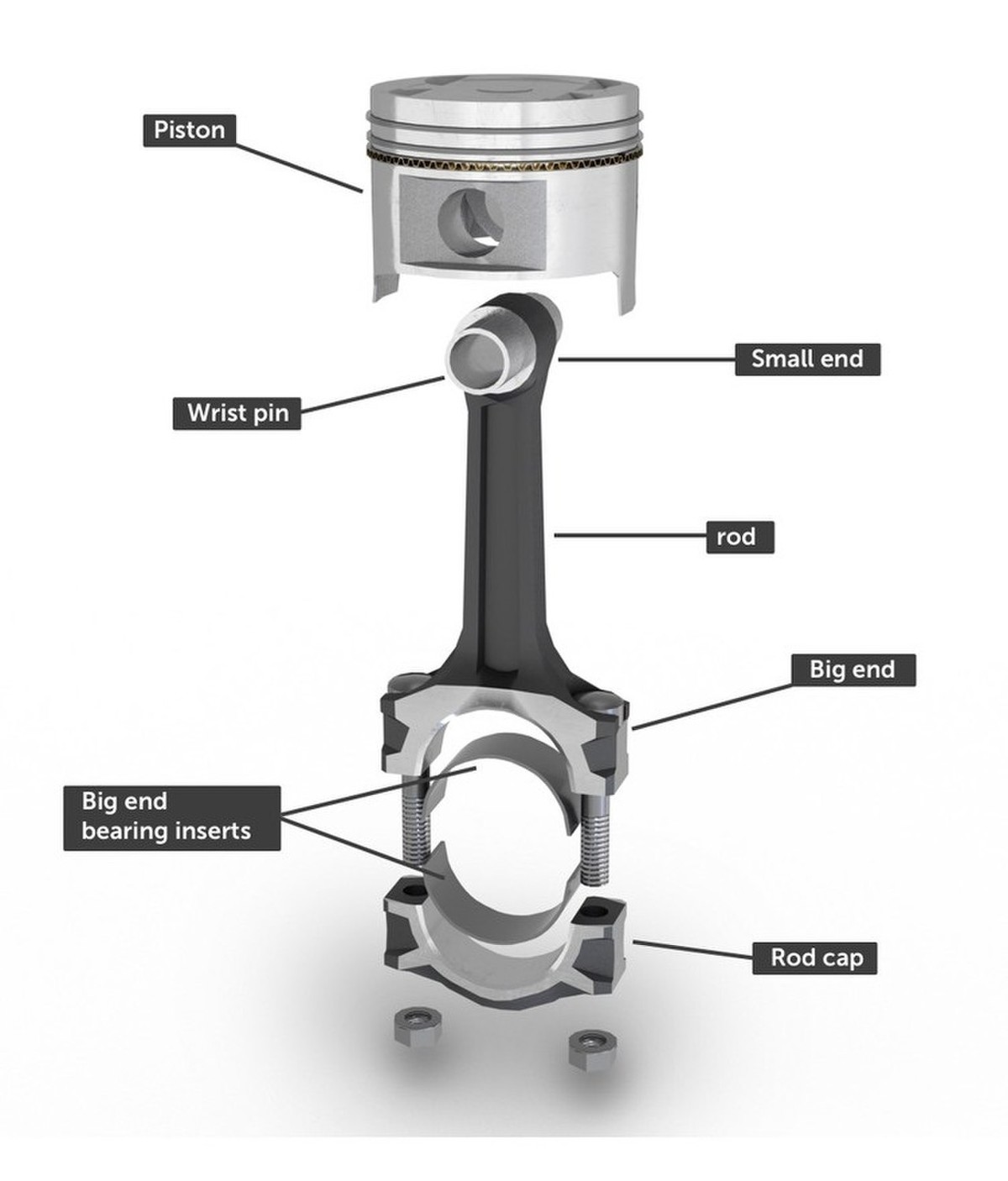

Mô hình động lực học piston

Trong quá trình hoạt động, hành trình piston chịu tác động đồng thời của nhiều lực: áp suất khí cháy, ma sát giữa piston – xi lanh và lực quán tính từ khối lượng chuyển động. Mỗi vị trí trên hành trình đều tạo nên phân bố lực khác nhau, quyết định hiệu suất và độ bền của toàn bộ cơ cấu.

Khi piston chuyển động tịnh tiến, các dao động và rung lắc phát sinh có thể được mô tả bằng các phương trình vi phân phi tuyến. Việc mô hình hóa dao động này giúp kỹ sư tối ưu tỉ số nén, khối lượng piston và trục khuỷu để giảm rung động, cải thiện cân bằng động.

Trong mô hình nhiệt – khí động, sự thay đổi áp suất trong buồng đốt được mô phỏng theo từng vị trí của piston, phản ánh quá trình nén, cháy và giãn nở. Ở cấp độ vi mô, các mô hình số như CFD (Computational Fluid Dynamics) và FEA (Finite Element Analysis) được sử dụng để phân tích hình học piston, dòng chảy hai pha và hiện tượng blow-by (khí rò qua vòng găng), hay sự pha trộn nhiên liệu vào dầu bôi trơn. Các nghiên cứu, như “Multiphase Flow Simulation of Blow-by and Fuel-in-Oil Dilution via the Piston Ring Pack” (arXiv), đã chứng minh tầm quan trọng của mô hình này trong tối ưu hiệu suất động cơ.

Đặc biệt, ở các hệ động cơ tự do, việc điều chỉnh biến thiên hành trình được tính toán bằng thuật toán tối ưu số, cho phép đạt hiệu suất cháy cao hơn mà vẫn đảm bảo ổn định cơ học.

Thiết kế và tối ưu hóa hành trình piston

Cân bằng giữa hành trình và đường kính

Trong thiết kế động cơ, hành trình piston và đường kính xi-lanh là hai thông số quyết định đặc tính vận hành. Khi ưu tiên mô-men xoắn ở dải tua thấp – trung bình, động cơ thường sử dụng hành trình dài (long stroke), giúp tăng lực đẩy và khả năng chịu tải. Ngược lại, thiết kế hành trình ngắn (short stroke) lại phù hợp với động cơ cần công suất lớn, vòng tua cao và phản ứng nhanh. Một lựa chọn trung hòa là “square engine” (bore = stroke), cho phép cân bằng giữa sức kéo và tốc độ.

Tuy nhiên, mỗi phương án thiết kế đều kéo theo hệ quả kỹ thuật: độ bền thành xi-lanh, khả năng chịu áp suất, ma sát và kiểm soát nhiệt độ – các yếu tố ảnh hưởng trực tiếp đến hiệu suất và tuổi thọ của cụm piston – xi-lanh.

Hình dạng piston

Hình học piston quyết định hiệu quả cháy – yếu tố cốt lõi của mọi cải tiến động cơ. Các kiểu thiết kế như “recessed top” hay “crown design” được chứng minh giúp cải thiện khả năng trộn hỗn hợp và tối ưu quá trình đánh lửa (theo nghiên cứu Effect of piston geometry design and spark plug position…, AIMSPress).

Cấu trúc “squish zones” tạo dòng xoáy trong buồng đốt, giúp phân tán nhiên liệu đồng đều, giảm điểm nóng và tăng hiệu suất đốt. Khoảng cách nén tối thiểu giữa đỉnh piston và nắp xi-lanh cũng cần được tính toán chính xác: quá nhỏ dễ gây va chạm nhiệt, quá lớn làm giảm áp suất nén. Đây là phần tinh chỉnh đòi hỏi mô phỏng CFD và kinh nghiệm thực tế kết hợp.

Vật liệu và công nghệ chế tạo

Công nghệ chế tạo quyết định độ tin cậy của hành trình piston trong thực tế vận hành. Hợp kim nhôm được ưa chuộng nhờ trọng lượng nhẹ, tản nhiệt nhanh; trong khi gang và hợp kim silicon cho độ bền cơ học cao hơn, phù hợp với động cơ công suất lớn.

Các phương pháp sản xuất như đúc ly tâm, đúc áp lực hay rèn nguội ảnh hưởng đến cấu trúc hạt và độ cứng vật liệu (theo A brief review of the technology in piston machining, ResearchGate). Sau đó, các bước xử lý nhiệt, mạ bề mặt và chống mài mòn được áp dụng nhằm giảm ma sát, tăng tuổi thọ. Cuối cùng, việc tối ưu trọng lượng piston là yếu tố quyết định khả năng đạt tốc độ cao mà vẫn duy trì độ bền và cân bằng động toàn hệ thống.

Ứng dụng thực tế và ví dụ so sánh

Hành trình piston không chỉ là một thông số cơ học đơn thuần, mà là yếu tố quyết định đặc tính vận hành của động cơ – từ khả năng bốc, mô-men xoắn cho tới độ bền và tiêu hao nhiên liệu.

So sánh giữa các loại động cơ

Trong động cơ xăng và diesel, tỷ số bore/stroke (đường kính xylanh / hành trình piston) quyết định phong cách vận hành.

- Động cơ oversquare (bore lớn hơn stroke) như ở xe thể thao, cho phép tua máy cao, phản ứng nhanh, nhưng mô-men xoắn ở tua thấp yếu hơn.

- Động cơ undersquare (stroke dài hơn bore), thường thấy ở xe tải hoặc động cơ diesel, mang lại mô-men lớn hơn, thích hợp cho tải nặng nhưng giới hạn tốc độ quay.

- Động cơ vuông (square) cân bằng giữa hai yếu tố, phổ biến ở xe du lịch.

Thực nghiệm tăng hành trình – “stroker kit”

Một số kỹ sư và tay chơi xe trên các diễn đàn như Reddit – Automotive Engineering thường chia sẻ việc lắp stroker kit để tăng hành trình piston. Việc này giúp tăng dung tích buồng đốt, cải thiện mô-men xoắn đáng kể ở dải tua thấp và trung bình. Tuy nhiên, nếu không tối ưu hóa trục khuỷu và thanh truyền, động cơ có thể bị rung hoặc giảm tuổi thọ. Đây là minh chứng thực tế cho mối quan hệ trực tiếp giữa hành trình và hiệu suất cơ học.

Hành trình biến đổi trong động cơ mới

Các mẫu động cơ free-piston hoặc động cơ tuyến tính (linear engine) đang mở ra hướng nghiên cứu mới khi hành trình không còn cố định. Thay vì quay trục khuỷu, piston di chuyển tịnh tiến, sinh ra điện năng trực tiếp qua cuộn dây tuyến tính. So với động cơ truyền thống, loại này loại bỏ nhiều cơ cấu trung gian, giảm ma sát và tăng hiệu suất, nhưng vẫn gặp thách thức về điều khiển ổn định chuyển động.

4. Nghiên cứu và mô phỏng thực tế

Các công trình như “Effect of piston geometry design on combustion and emissions” (AimsPress) chứng minh rằng hình dạng đỉnh piston ảnh hưởng lớn đến luồng khí xoáy và lượng khí thải NOx. Bên cạnh đó, các mô hình CFD đa pha, mô phỏng blow-by và nghiên cứu trên arXiv giúp dự đoán dòng khí quanh xéc-măng, tối ưu hệ thống làm kín. Gần đây, các bài báo về “Thermo-mechanical instabilities in friction contact” cũng đi sâu vào rung động và biến dạng nhiệt – yếu tố then chốt khi tối ưu hành trình piston trong thiết kế hiện đại.

Hiểu và áp dụng đúng công thức tính Hành trình piston là nền tảng quan trọng để tối ưu hiệu năng và tuổi thọ của máy móc. Hãy chủ động cập nhật kiến thức kỹ thuật này để tạo ra những thiết kế chính xác, tiết kiệm và vận hành ổn định hơn trong mọi điều kiện.