Tin tức & tư vấn

Hướng dẫn toàn diện về xi lanh điện công nghiệp cho nhà máy hiện đại

Tại sao nhiều nhà máy đang chuyển đổi từ xi lanh thủy lực sang xi lanh điện công nghiệp? Sự thay đổi này không chỉ đến từ yêu cầu về hiệu suất mà còn là bước tiến trong việc số hóa và tối ưu quy trình sản xuất. Bài viết dưới đây sẽ hướng dẫn bạn hiểu rõ về cấu tạo, nguyên lý và lợi ích của thiết bị truyền động thông minh này.

Xi lanh điện công nghiệp là gì?

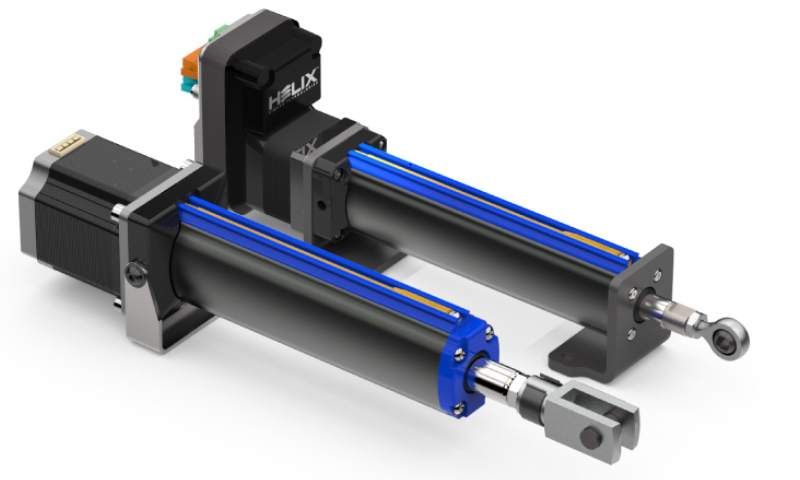

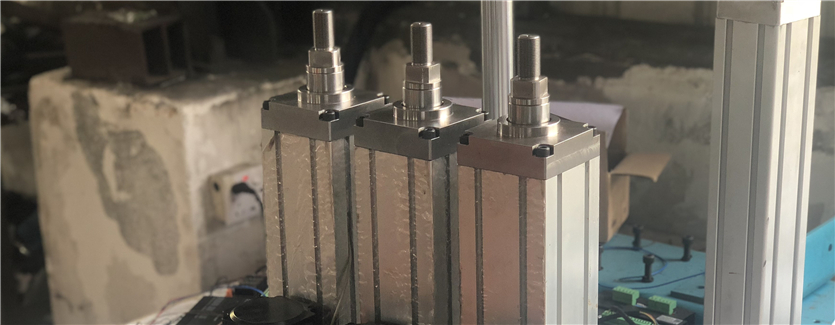

Xi lanh điện công nghiệp là thiết bị truyền động tuyến tính sử dụng động cơ điện để tạo ra chuyển động đẩy – kéo chính xác. Khác với xi lanh thủy lực hay khí nén, loại xi lanh này không cần dầu hay khí nén, mà vận hành nhờ năng lượng điện kết hợp cơ cấu trục vít – thanh trượt. Cấu tạo của nó thường gồm động cơ, hộp số, trục vít me, cảm biến vị trí và bộ điều khiển.

Trong môi trường nhà máy hiện đại, xi lanh điện công nghiệp được ưa chuộng bởi khả năng kiểm soát tốc độ, lực và hành trình cực kỳ chính xác. Thiết bị này giúp giảm tiếng ồn, tiết kiệm năng lượng và tăng độ tin cậy cho dây chuyền tự động hóa. Nhờ tính linh hoạt cao, xi lanh điện có thể tích hợp dễ dàng với hệ thống PLC hoặc robot công nghiệp, trở thành giải pháp truyền động sạch và bền vững cho các ứng dụng sản xuất tiên tiến.

Cấu tạo xi lanh điện công nghiệp

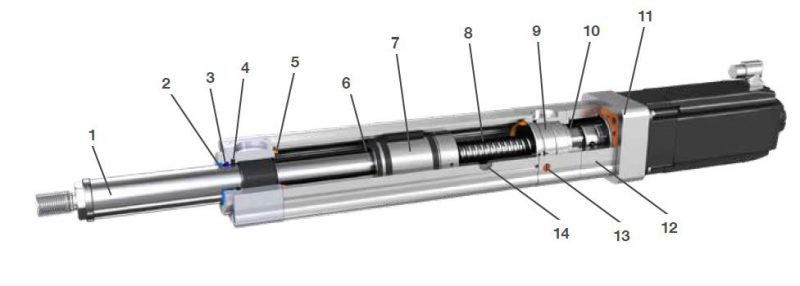

Một xi lanh điện công nghiệp được thiết kế với cấu trúc tinh gọn nhưng có độ chính xác cơ học cao, nhằm chuyển đổi chuyển động quay của động cơ thành chuyển động tịnh tiến tuyến tính. Hiểu rõ từng bộ phận giúp doanh nghiệp chọn đúng loại xi lanh cho nhu cầu sản xuất và tối ưu hiệu suất vận hành.

1. Các thành phần chính

- Động cơ điện: Là nguồn năng lượng chính, thường là động cơ DC, AC hoặc servo tùy mức độ yêu cầu về tốc độ và lực đẩy.

- Hộp số / cơ cấu truyền động: Tăng mô-men xoắn và kiểm soát tốc độ quay, đảm bảo chuyển động mượt mà.

- Trục vít me và đai ốc: Biến chuyển động quay thành chuyển động tịnh tiến – phần lõi quyết định độ chính xác và tải trọng.

- Dẫn hướng: Ổn định chuyển động, giảm rung và lệch trục trong quá trình hoạt động.

- Cảm biến / Encoder: Giám sát vị trí, tốc độ, hành trình; hỗ trợ điều khiển tự động.

- Vỏ ngoài: Bảo vệ toàn bộ hệ thống khỏi bụi, rung và môi trường khắc nghiệt trong nhà máy.

- Chi tiết hỗ trợ: Bao gồm khớp nối, bạc lót, và giá đỡ giúp tăng tuổi thọ thiết bị.

2. Phân loại cơ cấu dẫn động

- Vít me – đai ốc: Loại phổ biến nhất, cho độ chính xác cao và tải trọng lớn.

- Vít bi: Ma sát thấp, tuổi thọ dài, thích hợp trong dây chuyền tự động hóa cao cấp.

- Trượt tuyến tính: Dành cho hành trình dài, yêu cầu chuyển động êm.

- Bánh răng – thanh răng: Phù hợp với hệ thống cần lực lớn, tốc độ cao.

Nguyên lý hoạt động của xi lanh điện công nghiệp

Xi lanh điện công nghiệp hoạt động dựa trên nguyên lý chuyển đổi năng lượng điện thành chuyển động cơ học tuyến tính. Khi dòng điện được cấp, động cơ điện quay và thông qua hệ thống trục vít – đai ốc me hoặc bánh răng – trục dẫn hướng, chuyển động quay đó được biến đổi thành chuyển động tịnh tiến chính xác, giúp đẩy hoặc kéo tải theo hướng mong muốn.

Khác với xi lanh thủy lực hay khí nén, cơ chế này không yêu cầu môi chất truyền động, nhờ đó vận hành sạch, ít bảo trì và có độ chính xác cao hơn. Đặc biệt, hệ thống điều khiển điện tử tích hợp cho phép điều chỉnh tốc độ, hành trình và lực đẩy linh hoạt theo yêu cầu từng công đoạn sản xuất.

Về cơ chế dừng và bảo vệ, xi lanh điện công nghiệp được trang bị nhiều lớp an toàn:

- Cơ chế khóa vị trí tự động: giúp cố định trục tại điểm dừng, tránh trôi hoặc lùi hành trình khi mất điện.

- Giới hạn hành trình kép (cơ & điện): đảm bảo xi lanh dừng chính xác, tránh va chạm hoặc quá tải cơ học.

- Cảm biến lực và nhiệt độ: phát hiện tình huống vượt tải, tự động ngắt mạch để bảo vệ động cơ và hệ thống truyền động.

- Chống quá tải phần mềm: thông qua bộ điều khiển servo hoặc PLC, xi lanh được giám sát liên tục để duy trì hiệu suất ổn định.

Nhờ cơ chế hoạt động tinh gọn, an toàn và dễ tích hợp, xi lanh điện công nghiệp trở thành giải pháp thay thế ưu việt trong các dây chuyền tự động hóa hiện đại.

Phân loại xi lanh điện dùng trong công nghiệp

Phân loại theo loại động cơ

Xi lanh điện công nghiệp có thể sử dụng nhiều loại động cơ khác nhau, tùy vào yêu cầu về độ chính xác, tốc độ và tải trọng.

- Động cơ DC: phổ biến trong các ứng dụng đơn giản, yêu cầu mô-men xoắn nhỏ, chi phí thấp.

- Động cơ BLDC (Brushless DC): cho độ chính xác cao, ít bảo trì, hoạt động êm và bền hơn so với DC thường.

- Động cơ Servo: lý tưởng cho dây chuyền tự động hóa đòi hỏi phản hồi vị trí tức thì và độ chính xác tuyệt đối.

- Động cơ AC: dùng cho các hệ thống công nghiệp lớn, cần công suất cao, hoạt động liên tục và ổn định.

Mỗi loại động cơ quyết định độ mượt, độ chính xác, cũng như tuổi thọ tổng thể của xi lanh trong quá trình vận hành.

Phân loại theo cấu trúc tác động

Dựa trên nguyên lý hoạt động, xi lanh điện công nghiệp được chia làm hai nhóm chính:

- Single-acting: chỉ tạo lực theo một hướng, lực hồi vị thường được hỗ trợ bởi lò xo hoặc tải trọng bên ngoài. Loại này phù hợp với ứng dụng nâng – hạ đơn giản.

- Double-acting: có thể tạo lực đẩy và kéo theo cả hai hướng, đảm bảo hoạt động liên tục và ổn định hơn trong dây chuyền tự động.

Cấu trúc tác động ảnh hưởng trực tiếp đến hiệu suất, khả năng chịu tải và độ chính xác khi định vị.

Phân loại theo cơ chế truyền động

Truyền động là yếu tố quyết định hiệu suất và độ bền của xi lanh điện công nghiệp.

- Truyền vít me thông thường: giá thành rẻ, phù hợp ứng dụng tần suất thấp.

- Truyền vít bi (ball screw): ma sát nhỏ, độ chính xác cao, bền và hoạt động êm hơn, phổ biến trong ngành tự động hóa.

- Truyền trượt (lead screw): đơn giản, chi phí thấp nhưng hao mòn nhanh hơn.

- Kết hợp bánh răng: giúp tăng lực và tối ưu hành trình, thường dùng trong tải nặng hoặc yêu cầu mô-men cao.

Mỗi cơ chế có ưu – nhược điểm riêng, cần chọn phù hợp với đặc thù vận hành của từng nhà máy.

Phân loại theo tải trọng ứng dụng

Tải trọng là yếu tố quan trọng khi lựa chọn xi lanh điện công nghiệp.

- Tải nhẹ: phù hợp cho các thiết bị phòng thí nghiệm, băng tải nhỏ, hoặc máy đóng gói mini.

- Tải trung bình: thường dùng trong robot công nghiệp, máy ép nhỏ, thiết bị tự động hóa.

- Tải nặng: yêu cầu xi lanh có động cơ công suất lớn, truyền vít bi hoặc bánh răng, kết hợp khung dẫn hướng để đảm bảo độ ổn định.

Việc chọn đúng tải trọng không chỉ đảm bảo hiệu quả vận hành mà còn kéo dài tuổi thọ của thiết bị.

Phân loại theo môi trường làm việc

Mỗi môi trường công nghiệp đòi hỏi xi lanh có cấp bảo vệ và vật liệu khác nhau:

- Dòng tiêu chuẩn (IP54 – IP65): dùng cho môi trường khô, ít bụi.

- Dòng chống bụi và chống nước (IP66 – IP68): phù hợp với dây chuyền thực phẩm, ngoài trời hoặc khu vực ẩm.

- Dòng chịu nhiệt độ cao: thiết kế đặc biệt cho ngành luyện kim, đúc, hoặc môi trường gần nguồn nhiệt.

Cấp độ bảo vệ IP là chỉ số then chốt thể hiện khả năng chống xâm nhập của bụi và nước.

Phân loại theo dòng đặc biệt

Một số dòng xi lanh điện công nghiệp được phát triển riêng cho môi trường và nhu cầu đặc thù:

- Xi lanh hiệu suất cao (100% duty cycle): vận hành liên tục mà không bị quá nhiệt.

- Xi lanh chống cháy nổ: dùng trong ngành dầu khí, hóa chất hoặc khu vực có nguy cơ cháy.

- Xi lanh dẫn hướng kép: tăng độ ổn định, giảm rung khi tải nặng hoặc hành trình dài.

- Xi lanh kết hợp thủy lực (bình điện): tích hợp ưu điểm của hai công nghệ – lực mạnh của thủy lực và độ chính xác của điện.

Những dòng này thể hiện sự tiến hóa của công nghệ xi lanh, giúp mở rộng phạm vi ứng dụng trong sản xuất hiện đại.

Các thông số kỹ thuật quan trọng

Khi lựa chọn xi lanh điện công nghiệp cho nhà máy, hiểu rõ các thông số kỹ thuật là điều kiện tiên quyết để đảm bảo thiết bị vận hành ổn định, đạt độ chính xác và tuổi thọ mong muốn. Dưới đây là các yếu tố kỹ thuật quan trọng cần xem xét:

Lực đẩy / lực kéo (Static – Dynamic)

- Lực tĩnh (Static load): Mức tải trọng xi lanh có thể chịu khi không chuyển động.

- Lực động (Dynamic load): Lực thực tế xi lanh tạo ra trong quá trình hoạt động.

- Việc chọn sai lực kéo/đẩy có thể khiến động cơ quá tải hoặc giảm tuổi thọ cơ cấu truyền động.

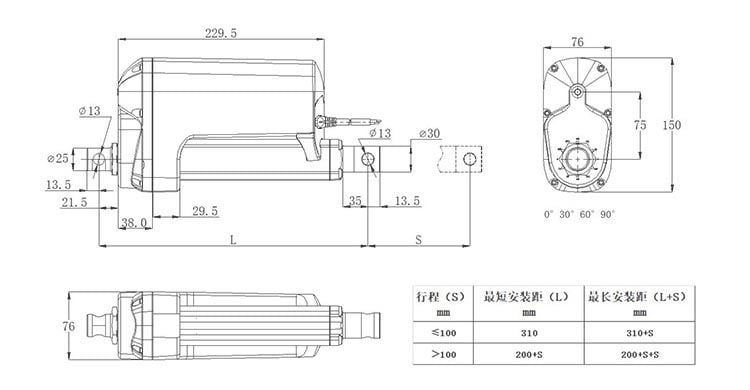

Hành trình (Stroke)

- Là khoảng di chuyển tối đa của ty xi lanh.

- Các loại phổ biến: hành trình ngắn (50–200 mm) cho ứng dụng đóng/mở, hành trình trung bình (300–800 mm) cho máy đóng gói, hành trình dài (>1000 mm) cho dây chuyền tự động.

- Hành trình càng dài, yêu cầu dẫn hướng và độ cứng vững càng cao.

Tốc độ, gia tốc và thời gian đáp ứng

- Tốc độ (mm/s): Quyết định năng suất chu kỳ hoạt động.

- Gia tốc: Ảnh hưởng đến độ êm và rung động cơ khí.

- Thời gian đáp ứng: Càng thấp, hệ thống càng nhạy khi điều khiển tự động.

Nguồn điện & điện áp

- Các dải điện áp thông dụng: 12V, 24V, 48V (dân dụng, tự động nhỏ), 110V, 220V (công nghiệp nặng).

- Lựa chọn điện áp phù hợp giúp tối ưu năng lượng và đảm bảo an toàn cho mạch điều khiển.

Chu kỳ hoạt động & duty cycle

- Chu kỳ (cycles/min hoặc hour): Số lần xi lanh hoạt động trong một đơn vị thời gian.

- Duty cycle (%): Tỷ lệ thời gian xi lanh làm việc so với tổng thời gian.

- Ví dụ: duty cycle 25% nghĩa là chỉ nên vận hành 15 phút mỗi giờ để tránh quá nhiệt.

Chỉ số bảo vệ (IP Rating)

- Thể hiện khả năng chống bụi và chống nước, ví dụ:

- IP54: Bảo vệ khỏi bụi mức trung bình và nước bắn nhẹ.

- IP65–IP67: Dùng trong môi trường bụi dày hoặc ẩm cao.

- Nhà máy nên chọn chỉ số IP phù hợp điều kiện làm việc thực tế.

Độ chính xác & độ lặp lại (Repeatability)

- Cho biết sai số vị trí giữa các chu kỳ hoạt động.

- Độ chính xác cao (±0.01–0.05 mm) phù hợp robot hoặc máy định vị.

- Độ lặp lại kém dễ gây sai lệch trong dây chuyền tự động hóa.

Ma sát, hiệu suất cơ khí & tổn thất

- Ma sát càng thấp, hiệu suất truyền động càng cao (đạt 80–95%).

- Cần chọn vật liệu trục và bạc lót phù hợp để hạn chế mài mòn, tránh hao điện năng và rung.

Nhiệt độ & môi trường hoạt động

- Nhiệt độ khuyến nghị: –20°C đến +60°C.

- Với môi trường đặc biệt (bụi, ẩm, hóa chất), nên chọn xi lanh có lớp phủ chống ăn mòn hoặc vỏ kín IP cao.

- Sai nhiệt độ có thể ảnh hưởng độ nhớt mỡ bôi trơn và tuổi thọ mô-tơ.

Khối lượng & kích thước tổng thể

- Quyết định khả năng tích hợp vào dây chuyền hoặc thiết bị hiện có.

- Cần cân đối giữa công suất – kích thước – trọng lượng để đảm bảo hiệu suất và dễ bảo trì.

Cảm biến & hệ thống phản hồi

- Encoder, cảm biến vị trí, cảm biến tốc độ giúp điều khiển chính xác hành trình và lực.

- Cho phép tích hợp dễ dàng vào hệ thống PLC, SCADA, hoặc robot công nghiệp.

Bảo dưỡng & tuổi thọ vận hành

- Xi lanh điện có ưu thế ít bảo trì hơn xi lanh khí nén.

- Cần kiểm tra định kỳ mỡ bôi trơn, cảm biến, ren trục vít và khớp nối.

- Tuổi thọ trung bình: 10.000 – 100.000 chu kỳ, tùy loại tải và điều kiện sử dụng.

Ứng dụng thực tiễn

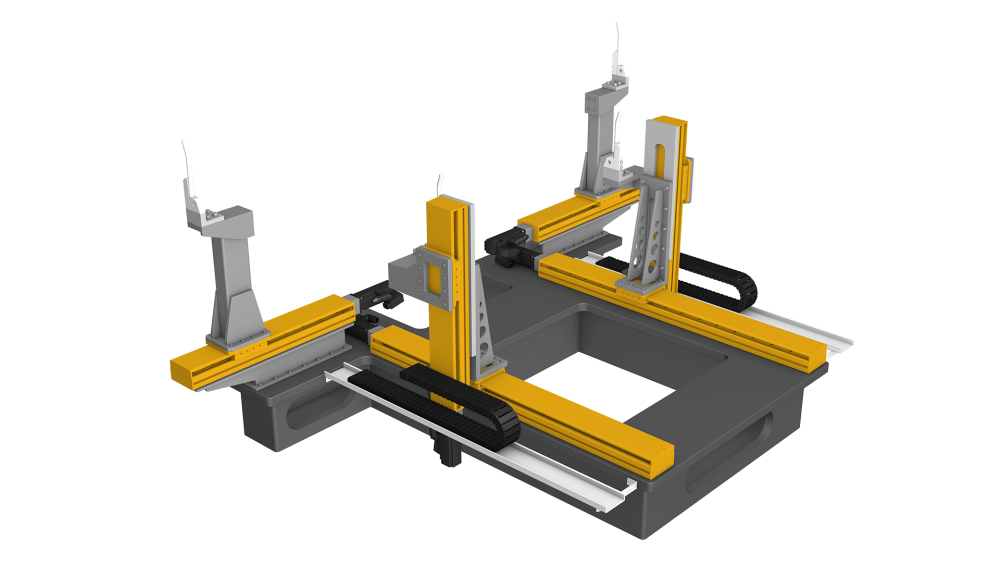

Xi lanh điện công nghiệp đang trở thành giải pháp thay thế ưu việt cho các hệ thống thủy lực và khí nén truyền thống, nhờ khả năng điều khiển chính xác, vận hành êm và tiết kiệm năng lượng. Với tính linh hoạt cao, loại thiết bị này hiện diện trong hầu hết các lĩnh vực công nghiệp hiện đại.

- Ngành ô tô: Xi lanh điện được ứng dụng trong dây chuyền lắp ráp, robot hàn, hệ thống kiểm tra linh kiện và điều chỉnh vị trí khung xe. Độ chính xác cao giúp đảm bảo tiêu chuẩn chất lượng nghiêm ngặt trong sản xuất.

- Công nghiệp chế tạo máy: Được dùng để điều khiển các trục nén, bàn ép, hoặc cơ cấu dịch chuyển trong máy CNC, xi lanh điện giúp tối ưu tốc độ và độ ổn định trong quá trình vận hành.

- Lĩnh vực y tế: Trong thiết bị giường bệnh, bàn phẫu thuật hay hệ thống điều chỉnh vị trí bệnh nhân, xi lanh điện cho phép thao tác nhẹ nhàng, êm ái và an toàn tuyệt đối.

- Năng lượng tái tạo: Trong các trạm năng lượng mặt trời hoặc gió, xi lanh điện đảm nhiệm việc điều chỉnh góc nghiêng của tấm pin và hướng cánh quạt, giúp tối đa hóa hiệu suất thu năng lượng.

- Tự động hóa nhà máy: Là thành phần cốt lõi trong dây chuyền tự động, xi lanh điện giúp đồng bộ hóa các chuyển động, giảm sai số và tăng tuổi thọ hệ thống.

Việc hiểu rõ nguyên lý, cấu tạo và ứng dụng của xi lanh điện công nghiệp giúp doanh nghiệp chủ động tối ưu dây chuyền sản xuất và giảm chi phí vận hành. Hãy bắt đầu đầu tư vào công nghệ truyền động thông minh để nâng tầm hiệu quả cho nhà máy của bạn. Liên hệ Pistonpccc.com để được tư vấn cụ thể!